Comment rendre conforme le faisceau des phares d’un Nissan R34 …

Un peu de théorie sur le pourquoi du comment

Dans l’article installation de phares avant halogènes j’expliquais que cette modification était indispensabla à l’homologation de la voiture : c’est en fait incomplet.

En effet, remplacer les phares xenon par des phares halogènes ne suffit pas à avoir des phares conformes : malgrés ce qu’on peut lire à droite et à gauche sur le net, le faisceau des phares halogènes d’une voiture prévue pour la circulation à gauche (UK, Japon, …) ne pourra pas être conforme à ceux des véhicules en conduite à gauche.

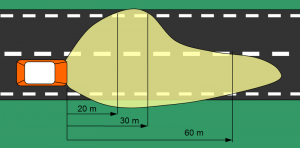

Pour comprendre il suffit de regarder les 2 schémas ci dessous qui représentent la surface éclairée en feux de croisement :

- circulation à droite (France)

- circulation à gauche (UK, Japon)

L’éclairage des feux de croisement n’est pas symétrique : il éclaire plus loin sur le bas coté de la route que vers le milieu de la route. De cette façon les voitures en face ne sont pas aveuglées et on voit plus loin sur le bas coté.

Maintenant si une voiture prévue pour la circulation à gauche, une Nissan Skyline R34 par exemple, circule dans un pays avec circulation à droite (en France par exemple), la partie qui éclairait le bas coté va éclairer le milieu de la route et aveugler les voitures qui viennent en face.

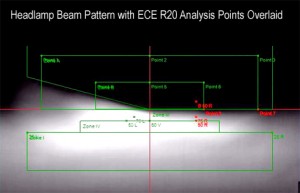

Cet éclairage asymétrique c’est le faisceau des feux de croisements. Voila à quoi ressemble le véritable faisceau des phares d’une voiture :

1/ prévue pour la circulation à droite (France, Allemagne,…)

2/ prévue pour la circulation à gauche (UK, Japon, Australie, …)

Pour cette raison, le faisceau des feux de croisement est contrôlé lors des contrôles techniques et lors de l’homologation d’une voiture. Si le faisceau n’est pas celui du 1/, le faisceau est déclaré non conforme et vous êtes bon pour une contre visite.

Il me parait utile de préciser un point : les réflecteurs droits et gauche produisent exactement le même faisceau asymétrique. C’est la raison pour laquelle l’adaptation nécessite de modifier les deux réflecteurs.

Si vous êtes sceptique, je vous invite à garer votre voiture face à un mur à 2 mètre de distance, d’allumer les feux de croisement et d’observer le faisceau produit par les deux réflecteurs 😉

On lit parfois sur le net qu’il suffit d’abaisser le faisceau des phares afin que la partie relevée ne dépasse pas pour que ca passe au CT. C’est faux : certes le faisceau d’éclairage sera en dessous de la limite, mais la forme du faisceau restera incorrecte et vous serez recallés au CT. A moins bien entendu de connaitre le technicien du CT …. mais ca ne marchera plus à partir de l’année prochaine. Donc ce qui peut éventuellement passer en fermant les yeux aujourd’hui ne sera plus accepté demain.

Si on veut un faisceau conforme, et c’est obligatoire pour homologuer la voiture, il est impératif de remplacer les deux réflecteurs des phares car c’est eux qui donnent la forme du faisceau … voila comment je m’y suis pris.

Etapes de la modification

Avant tout, je tiens à préciser que la technique utilisée dans la suite pour adapter les phares s’inspire grandement d’un article anglais écrit par un Suédois pour modifier sa Skyline R33 (il faut être enregistrer sur le site pour lire l’article).

Pour rendre conforme le faisceau des phares avant gauche et droit (il faut le faire sur les 2 phares) j’ai choisis de remplacer le reflecteur par un module lenticulaire de 50mm de marque Hella comme celui la :

Pour l’adapter, il faudra :

- démonter le phare et le décoller

- faire un gabarit en carton de la plaque de support

- usiner une plaque en aluminium de 2mm d’épaisseur (découper, percer, limer, …)

- installer des modules optiques de 50mm de marque Hella et les régler

- recoller les phares avec du Sikaflex AM et un pistolet à colle

- controler dans un garage le faisceau

Décoller les phares

Le procédé est « original » et c’était inédit pour moi. La partie vitrée du phare est scellée à la partie en plastique noir. Il faut décoller les 2 parties pour accéder au reflecteur. Avant de passer au décollage, il faut enlever le plus d’éléments possible du phare : ampoules, cables, fils, clips en métal, etc etc et les petites vis qui sont au dos du phare au niveau des feux de position …. car aprés le phare va aller au four !

En effet, c’est la méthode la plus efficace pour le décollage. Faites préchauffer votre four a 130°C pendant 10min.

Placer le phare dans le four pendant 8min (oui, ca a l’air dingue mais c’est comme ça).

La colle est alors assez ramolie. Dés que vous sortez le phare du four avec des gants, il faut écarter la partie vitrée de la partie en plastique en commencant par la partie la plus large (car c’est la plus solide). Il faut écarter assez fort pour détacher les 2 parties. On peut utiliser un gros tournevis plat pour commencer à écarter les 2 parties, mais il faut y aller molo pour ne rien abimer. En écartant la colle bavera un peu, n’en mettez pas sur les réflecteurs car c’est galère à nettoyer :

On était à 2 pour le faire : un qui tient le phare et décolle les 2 parties, un autre qui évite que de la colle aille sur un réflecteur et qui contrôle que rien ne va casser. Voila le résultat une fois que c’est décollé :

Nettoyage

Une fois les 2 parties séparées et que ca a refroidit, il faut enlever la colle de la partie vitrée et la partie arrière. C’est indispensable pour recoller les 2 parties correctement et pour assurer l’étanchéïté avec le mastic-colle qui sera utilisé lors du recollage.

Pour nettoyer la colle c’est simple : il faut un sèche cheveux (ou pistolet à air chaud) et un tournevis plat dont la largeur passe dans le goulot de la partie en plastique noire. Avec le sèche cheveux on chauffe 2 ou 3 min sur une longueur d’environ 10 à 15 cm de colle (le temps de la ramolir) et avec le tournevis on décappe la colle. C’est assez long et pénible mais il faut enlever un max de colle. En particulier il ne doit pas rester de colle dans le fond de la goulotte.

Soyez prudent avec la partie vitrée car elle est plus fragile que la partie arrière.

J’ai dû mettre environ 3h ou 4h pour tout bien nettoyer, voila le résultat (bas de la photo) :

La goulotte est bien nettoyée, il ne reste plus de colle dans le fond mais juste un peu sur les cotés.

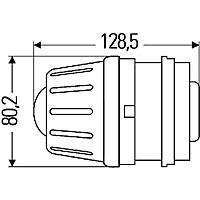

Modules optiques Hella

Comme dit plus haut, pour adapter le faisceau des feux de croisement j’ai opté pour des modules optiques de marque Hella de 50mm : leurs dimensions les rends facile à installer dans le phare et leur prix est raisonnable : 78 euros l’unité chez teilesuche24.de le site n’existe plus, mais bonne nouvelle, on les trouve maintenant à 58 euros ici : Module Hella sur Rexbo (c’est en allemand, ils livrent en France) :

Leur profondeur assez faible permet au module de ne pas être trop « avancé » dans le phare : il ne sera pas plus avancé que le réflecteur d’origine. Référence du module : 1BL009071-001

Il est possible d’utiliser un autre module optique, disponible chez S2 concept. A vous de choisir en fonction du look que vous préférez (exemple d’adaptation sur une R33). Je n’ai pas essayé, mais il y a de nombreux phares de croisement de dimensions 16cmx10.5cm de type réflecteur qui devraient également pouvoir rentrer mais je n’ai malheureusemet pas pu faire l’essai (exemple de réflecteur)

Dans les réflecteurs à priori compatibles, on peut citer les réflecteurs de volvo V40 (1997-2000) il me semble, et les réflecteurs de BMW E34. La encore, je n’ai pas pu essayer.

Update : j’ai eu entre les mains un modules de BMW E34, et le module me parait trop gros pour pouvoir rentrer de manière réussie dans le phare. Physiquement il passe peut etre, mais ca ne sera pas trés esthétique à mon avis.

Préparation

L’installation que j’ai réalisée permet de régler la hauteur du faisceau en utilisant les vis de réglage blanche. Pour cela j’ai fixé le module sur une plaque d’aluminium. Cette plaque d’aluminium est fixée sur les 3 points de fixation utilisés par le reflecteur : les 2 vis sans fin et l’attache de type rotule.

Première chose à faire démonter le réflecteur : on dévisse à fond les 2 vis qui tiennent le réflecteur. Le réflecteur est aussi fixé sur une rotule : il faut tirer fermement et assez fort pour le sortir de son attache : on arrive alors à ce stade (il s’agit d’un phare xenon, et visiblement il avait un peu pris l’eau) :

Le reste est facile à démonter.

On découpe alors dans du carton ou un bien dans un calendrier un morceau comme celui de la photo ci-dessous Cette forme permet d’enfoncer la plaque a fond sur le vis. De cette façon on disposera d’un maximum d’amplitude pour le réglage.

J’ai fais des essais successifs jusqu’à avoir un gabarit qui rentre bien dans le phare et qui ne soit pas bloqué quand la plaque avance ou recule sur les vis. Avec le module optique voila ce que ca donne dans le phare :

Le module Hella est fixé sur une plaque en acier par 4 vis. Il faut la démonter. Le module sera fixé directement sur la plaque en aluminium : il est impératif que le trou qui laisse passer le module soit exactement à la même taille que que celui de la plaque en acier, car les trous de fixation sont trés prés du bord. Ne pas faire les trous maintenant, voir plus bas car cette opération est capitale … Pour ma part j’ai fais un trou un peu plus petit pour le passage du module, et j’ai ensuite limé pour arriver juste à la bonne taille. On a alors ceci :

Maintenant il faut pouvoir fixer la plaque sur les vis du phare et sur l’attache rotule …

Chaque module Hella est livré avec 3 vis de fixation réglable. Bonne surprise, ces vis sont en fait des rotules et disposent d’une pièce en plastique noir vissé qui fait office d’écrou en plastique. C’est cet écrou en plastique qu’on va fixer sur la plaque en alu et dans laquelle viendra la vis de réglage du phare. Au niveau des passage de vis, on agrandit le trou afin de faire passer la pièce noir, qui peut alors pivoter dans la plaque. Il faut alors usiner une petite plaque en alu qui viendra bloquer la rotation de la pièce noire au dos. Voila ce que ca donne coté face :

La patte qui dépasse servira à fixer une vis rotule qui ira se loger dans l’attache rotule du phare.

Sur la photo du bas au dos de la plaque, on peut voir les 2 petites plaques (en haut à gauche et en bas à droite) qui bloquent la rotation de la pièce noire, ainsi que la patte en alu qui servira pour l’attache de la rotule.

Fixer les modules sur la plaque

Cette étape est crutiale et n’est pas facile à réaliser : le faisceau doit etre parfaitement horizontal une fois installé sur la voiture : les vis de réglage du phare permettent d’ajuster la hauteur du faisceau (on peut le faire monter et descendre sur un axe vertical), mais pas d’ajuster l’horizontalité du faisceau (on ne pas le faire pivoter). Pour ne pas avoir de problème, voila comment j’ai fais :

– installation du phare sur la voiture avec le support en alu en position, sans le module

– j’ai démonté le niveau à bulle pour utiliser la petite partie qui contient l’eau

– j’ai superposé la plaque en acier noir du module sur la plaque en alu

– avec le niveau à bulles j’ajuste la plaque en acier horizontalement

– quand elle est horizontale, je marque les trous à percer : le faisceau du module dans cette position sera parfaitement horizontal

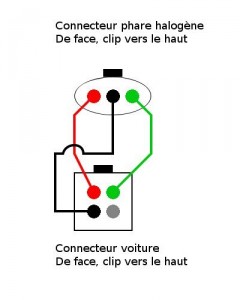

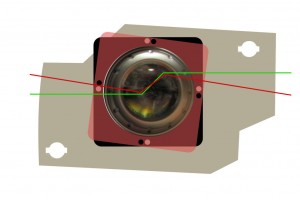

Sur le schéma ci dessous le support en alu est positionné dans le phare :

– la plaque noire c’est la plaque en acier du module. Elle va servir de gabarit pour pouvoir percer correctement les trous de fixation du module une fois correctement positionnée. Elle doit être positionnée à l’horizontale quand elle est dans le phare

– la ligne verte représente le faisceau horizontal de la plaque noire

– la plaque rouge représente une plaque qui n’est pas positionnée horizontalement …

– la ligne rouge représente un faisceau incorrecte si le module est mal ajusté, résultant de la plaque rouge

– quand la plaque noire est correctement positionnée (niveau à bulle horizontal), on marque sur le support en alu les trous ou il faudra percer

– je vous conseille de percer avec du 5mm. C’est un tout petit peu plus gros mais cela pourra s’avérer utile s’il faut légèrement ajuster le module

– quand vous fixez le module sur la plaque, faites bien attention au sens. Au dos du module il y a l’inscription « TOP » qui doit être en haut

Une fois que la fixation du module sur la plaque est réglée, voila ce que donne la plaque installée dans le phare; notez bien comment la rotule est fixée : un boulon nilstop (indésserable), une rondelle en caoutchou, la patte de la plaque en alu et un écrou nilstop.

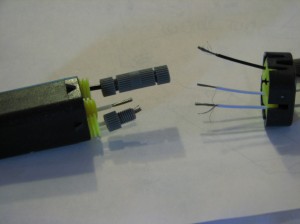

Connectique

Un petit mot sur la connectique …. les modules Hella utilisent des connecteurs H7 : direction la casse auto la plus proche pour en trouver.

Pour lier les fils entre eux j’ai utilisé des manchons de connexion avec gaine thermo-rétractable plutot que de souder les fils entre eux.

Pour les sertir … je les ai placés dans un etau, ca ne bougera jamais.

Contrôler avant de refermer les phares

Il est impératif de monter les phares sur la voiture, sur un sol horizontal et de contrôler que tout est bon avant de recoller les phares :

– la voiture doit être sur un sol horizontal

– vérifier que la commande de feux de croisement allume les feux de croisement, idem pour les pleins phares

– poser une planche à 2m environ de la voiture, feux de croisement allumés

– sur la planche on visualise le faisceau des phares. Avec un niveau à bulles, vérifier que le faisceau est horizontal

– s’il n’est pas horizontal, ajuster les modules

– lorsqu’il est horizontal, on peut procéder au recollage des phares

Refermer les phares : SikaFlex !

Une fois que vous avez contrôlé que tout vous semble ok on peut recoller les phares. J’ai utilisé un mastic-colle de marque Sika : Sikaflex AM de couleur noire. C’est ce mastic-colle qu’un autre propriétaire de R33 en Suède a utilisé pour recoller ses phares : voir l’article (il faut être enregistré sur le site). Etant donné qu’il a ensuite pu redémonter les phares et que ce mastic-colle semble efficace, j’ai opté pour le même. Environ 8 euros chez Mr. Bricolage.

Une fois que vous avez contrôlé que tout vous semble ok on peut recoller les phares. J’ai utilisé un mastic-colle de marque Sika : Sikaflex AM de couleur noire. C’est ce mastic-colle qu’un autre propriétaire de R33 en Suède a utilisé pour recoller ses phares : voir l’article (il faut être enregistré sur le site). Etant donné qu’il a ensuite pu redémonter les phares et que ce mastic-colle semble efficace, j’ai opté pour le même. Environ 8 euros chez Mr. Bricolage.

Avant de coller, penser a nettoyer les reflecteurs et les modules lenticulaires, de bien ranger les fils électrique s’ils passent à l’intérieur du phare, nettoyer l’intérieur du phare, …

L’application est assez simple : il faut appliquer un filet de colle dans la goulotte du phare (partie arrière), de sorte que le filet soit aussi large que la goulotte. Faire tout le tour du phare. Ensuite il faut plaquer la partie vitrée sur la partie arrière, en appuyant bien fort. Il ne doit pas y avoir de jeu. Attention, quand on plaque la partie vitrée, il est vraissemblable que la colle va déborder de la goulotte … on s’en met plein les mains …. faites alors bien attention à ne pas en mettre sur la partie vitrée car trés difficile à enlever … et trés salissant 😉

Dés que c’est recollé, on remet les petits clips en métal qui enserrent les parties arrière et vitrées et on remet les vis arrière. Quand c’est sec on peut remonter les autres morceaux du phares.

Test et réglage définitif

On remonte les phares sur la voiture. Avant de remettre le pare choc on contrôle que tout s’allume normalement.

Ensuite direction chez le garagiste pour ajuster la hauteur du faisceau. Chez le garagiste il faut utiliser les vis de réglages blanches à l’arrière du phare pour régler la hauteur. Ca prend 2 min ….. et vous avez des phares et un faisceau conformes, avec une homologation européenne grace au « E1 » inscrit sur la lentille du module.

Les questions/commentaires/suggestions sont les bienvenus